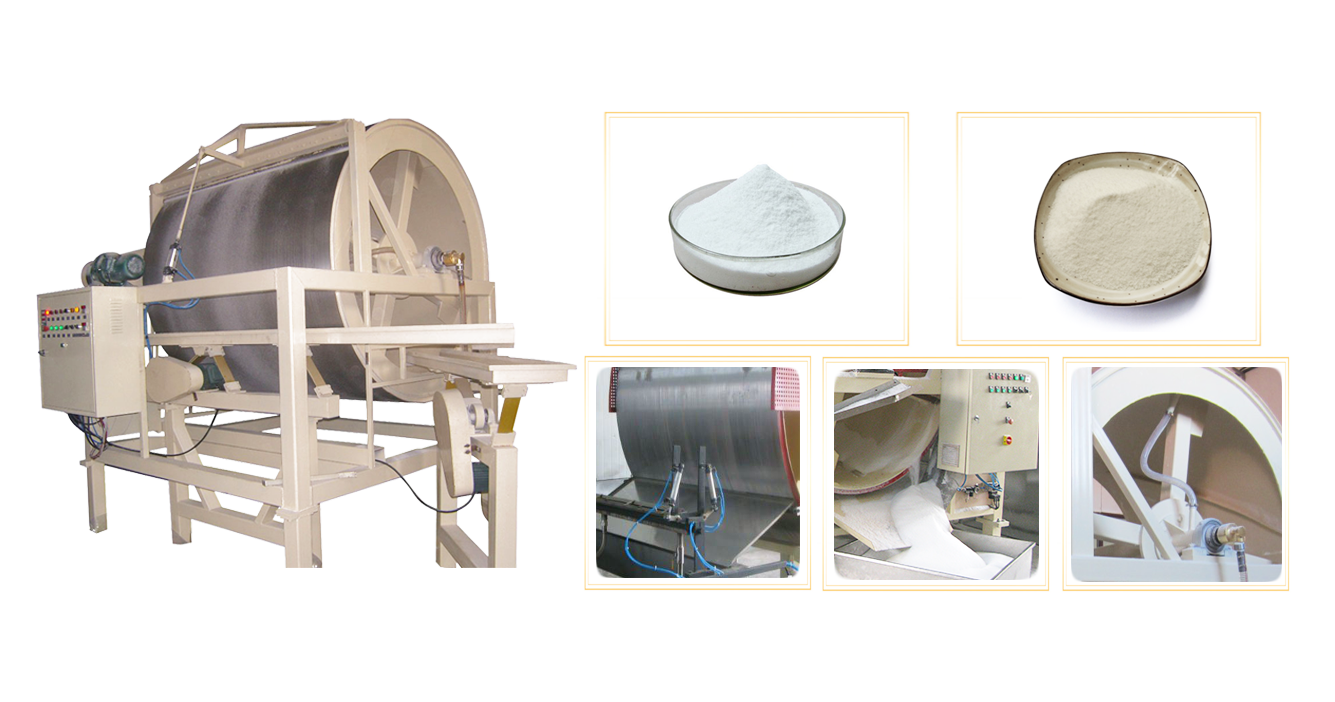

Tambor de fresado de la máquina para fabricar cera en polvo

El tambor de fresado de la máquina para fabricar cera en polvo puede convertir la cera líquida en cera en polvo. Y el material que utilizamos es acero inoxidable, por lo que se puede utilizar para producir parafina, cera de palma y ácido esteárico. El tambor de fresado puede ser utilizado en áreas con diferente temperatura, ocupando menos espacio y fácil operación son sus características.

- GAOWAX

- Porcelana

- 15~30 días

- 50 juegos por mes

- información

El tambor fresador de la máquina para fabricar cera en polvo se utiliza para convertir cera líquida como cera de parafina, cera de palma, ácido esteárico del material de velas en cera en polvo para prensar velas. Está compuesto por un tambor, un tanque para mantener la temperatura de la cera, una caja de control eléctrico, etc.; se utiliza acero inoxidable como material principal, por lo que es anticorrosión.

Llene el aceite de calefacción hasta la capa intermedia del tanque de mantenimiento de la temperatura de la cera para mantener la cera líquida. El ciclo de agua fría debe conectarse al tambor.

En una habitación con una temperatura inferior a 25 ℃, la cera líquida se rocía a través de boquillas en las barras rociadoras; durante la caída y al caer sobre la superficie del tambor, la cera líquida se enfría y se congela. Cuando el tambor se mueve hacia la cuchilla, se elimina la cera en polvo. Luego, la cera en polvo se transferirá al interior del tambor para su posterior enfriamiento a través del vibrador y las tablas; después de enfriarse por completo, la cera en polvo caerá al tanque de cera en polvo.

Tambor de fresado de máquina para fabricar cera en polvoPuede ser utilizado en áreas con diferente temperatura, ocupando menos espacio y fácil operación son sus características.

Hay dos opciones de salida, una es de 400-500 kg/hora y la otra es de 800-1000 kg/hora. El tambor fresador de la máquina para fabricar cera en polvo debe funcionar con una unidad enfriadora y un dispositivo de mantenimiento de temperatura.

Producción | 500kg/hora |

Potencia de calefacción eléctrica | 12KW (6 tubos de precalentamiento) |

Consumo de agua de refrigeración | 15m3/hora |

Presión de aire comprimido | 0,6-0,8 MPa |

Dimensión (largo x ancho x alto) | 3400×4080×2600mm |

Peso | 2980kg |

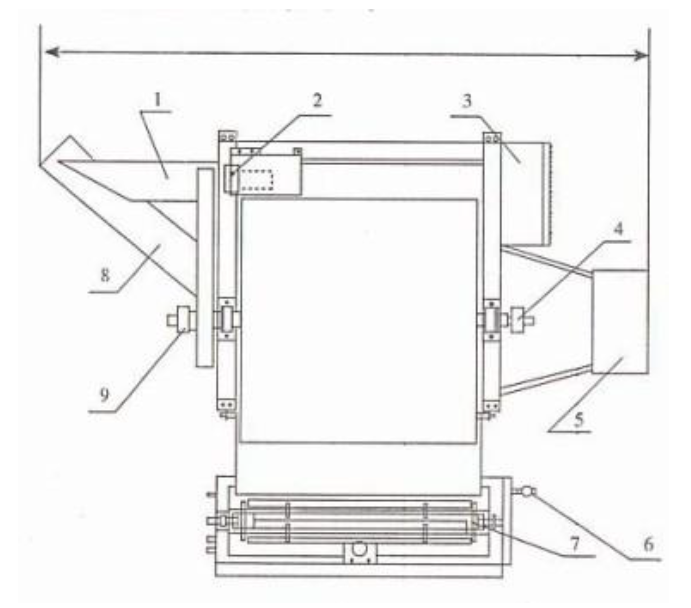

Diagrama esquemático de la estructura del equipo:

1. Gran canal vibratorio

2. Reductor

3. Control de aparatos eléctricos

4. Junta rotatoria del tubo de entrada

5. Tanque de almacenamiento

6. Válvula electromagnética de calentamiento por vapor

7. Boquilla para líquido de velas

8. Comedero vibratorio pequeño

9. Junta rotatoria del tubo de salida

Mantenimiento del tambor de molienda de cera en polvo:

1. Al instalar el equipo, debe poseer un dispositivo de conexión a tierra fino y debe examinar con frecuencia la conexión a tierra para evitar accidentes por descarga eléctrica.

2. Al apagar el equipo, abra la válvula en ambos extremos de la boquilla y descargue el líquido restante de la vela.

3. Al apagar el equipo, se debe examinar oportunamente si el tornillo de fijación de la artesa vibratoria grande y pequeña está aflojado. Si está aflojado, debe atornillarlo oportunamente para evitar fallas.

4. Se debe examinar periódicamente la altura del nivel del gasóleo para evitar impactos en el efecto de calentamiento.

5. Después de 50 a 60 horas del primer funcionamiento, el reductor debe reemplazar el aceite lubricante y luego debe hacerse una vez cada tres meses. Mientras tanto, debe limpiar el polvo de la vela en la rueda de viento que está detrás del motor.

6. Al reemplazar el calentador eléctrico del líquido de la vela, primero se debe abrir la válvula de salida de aceite y descargar el aceite de calefacción. Después de reemplazarlo, se debe cerrar la válvula de salida de aceite e inyectar nuevamente el aceite de calefacción.

7. El lugar de operación debe estar libre de polvo, gases corrosivos y líquidos, partículas mentales flotantes y libre de interferencias electromagnéticas, lejos de la fuente de interferencia para evitar impactos en el funcionamiento normal del transductor en el aparato eléctrico. control.